uvex safety textiles (Ellefeld)

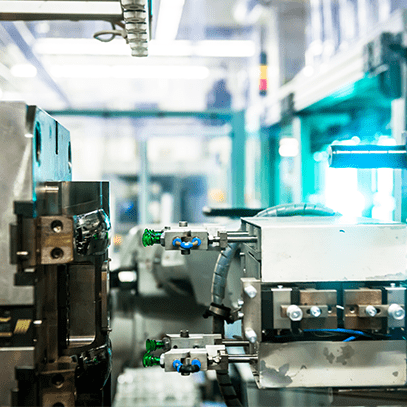

Neue Cut-Technologie

Am Standort Ellefeld wurde vergangenes Geschäftsjahr ein hochmoderner Cutter sowie eine automatische Legemaschine mit zwei zwanzig Meter langen Conveyer-Legebahnen in Betrieb genommen. Durch diese Maßnahme und eine CAD-Lagenoptimierung wird das Gewebe deutlich effizienter genutzt. Der Cutter benötigt keinen Abstand zwischen Schnittteilen (Null Millimeter), die Lagenoptimierung verschachtelt die Schnittteile optimal für geringstmöglichen Verschnitt der Gewebe für PSA- und Workwear-Stoffe. Durch die langen Legebahnen wird die Effizienz zusätzlich gesteigert. Die seit Oktober 2017 neu in Ellefeld eingesetzte, neueste Cut-Technologie spart mehrere Zehntausend-Meter Stoff im Jahr ein, die nicht mehr produziert (und eingekauft) werden müssen. Entsprechend wird die Produktion von Geweben vermieden, welche vormals als Verschnitt zu Abfall wurden. Die Nachhaltigkeitsbilanz ist nun deutlich verbessert. Zudem werden nach dem Cut nur die fertig geschnittenen Schnittteile (ohne Verschnitt) versandt, es entfallen beim Transport weitere CO2-Emissionen. Durch die Maßnahme werden außerdem Arbeitsplätze wieder an den Fertigungsstandort in Deutschland verlagert.

uvex Arbeitsschutz (Fürth)

Austausch der zentralen Optidur durch innovative Flutzellen

Durch den schrittweisen Austausch der zentralen Optidur zur Beschichtung von Brillenscheiben durch innovative Flutzellen kann Energie und Lack eingespart und gleichzeitig eine bessere Performance im Beschichtungsprozess erreicht werden. Durch die kürzeren Rüstzeiten ist ein schnellerer Wechsel zwischen verschiedenen Modellen und Lacksystemen möglich. Gleichzeitig erhöht sich die erzielbare Qualität der Beschichtungen signifikant. Außerdem ist der Energieverbrauch der neuen Flutzellen trotz besserem Output und höherer Variabilität geringer als in der Optidur. Dadurch können im Jahr knapp 44.000 kWh Energie eingespart werden, was einem durchschnittlichen Jahresverbrauch von elf 4-Personen-Haushalten entspricht. Der Lösemitteleinsatz fällt ebenfalls geringer aus: Im vergangenen Geschäftsjahr konnten dadurch nahezu 5t Lösemittel eingespart werden.

Umweltmanagementsystem nach DIN EN ISO 140001

Die uvex group leistet mit der Einführung des Umweltmanagementsystems nach DIN EN ISO 14001 einen weiteren Beitrag zur Verminderung der Umweltauswirkungen seiner Fertigungen. Durch das Setzen dieses ökologischen Schwerpunkts, wird das Bewusstsein für den Schutz der Umwelt in der Unternehmensgruppe weiter geschärft.

uvex safety Cagi (Ceva)

Vorreiter war der Produktionsstandort für Sicherheitsschuhe im italienischen Ceva, der mit seiner optimalen Prozessstruktur als Vorbild für die sukzessive Einführung in der gesamten uvex safety group diente. Als Bestandteil der Zertifizierung wurde auch ein umfassendes Abfallmanagement am Standort verwirklicht, welches die effiziente und umweltfreundliche Entsorgung von Abfällen weiter verbessert.

Unter anderem konnte ein Projekt zu Recycling von Polyurethan-Resten erfolgreich abgeschlossen werden, wobei Abschnitte aus der Sohlenproduktion zusammen mit externen Partnern aufbereitet und wieder als Grundstoff in der Fertigung eingesetzt werden und somit den Einsatz neuer Rohstoffe verringern. Hier konnte ein Recyclinganteil von 35 % erreicht werden.

Bei einem Zwischenfall mit ausgelaufenen Chemikalien konnten durch das umfangreiche Risikomanagement als Teil des Umweltmanagementsystems umweltschädigende Auswirkungen verhindert werden. Durch ein undichtes Ventil an einer Fertigungsmaschine war über das Wochenende aus einem Tank Isocyanat ausgelaufen. Durch einen Alarm des Füllstandsensors konnte schnell gehandelt und das betriebliche Notfallmanagement aktiviert werden, wodurch in Zusammenarbeit mit Spezialisten verhindert werden konnte, dass Chemikalien in die Umwelt gelangten. Durch eine umfassende Aufarbeitung des Zwischenfalls und der Definition von Maßnahmen wurde sichergestellt, dass solch ein Ereignis in Zukunft nicht wieder vorkommen kann.

uvex safety gloves (Lüneburg)

Ein weiterer Standort, der im vergangenen Geschäftjahr erfolgreich nach DIN EN ISO 14001:2015 zertifiziert werden konnte, ist der Entwicklungs-, Produktions- und Vertriebsstandort für Schutzhandschuhe in Lüneburg. Durch den hohen Einsatz des Umweltteams ist es gelungen, innerhalb von 9 Monaten eine vollständige Normkonformität zu erreichen.

Zum 1. August 2017 ist die neue Gewerbeabfallverordnung (GewAbfV) in Kraft getreten. Mit der Novelle bezweckt der Gesetzgeber unter anderem die getrennte Erfassung von stofflich verwertbaren Abfällen um somit das Recycling zu stärken. Dies führt bei uvex safety gloves zu erweiterten Getrenntsammlungs- und Dokumentationspflichten. Mit dem neuen und umfassenden Abfallmanagement konnte die Entsorgung aller Abfallfraktionen maßgeblich verbessert werden. Die gesamte Entsorgungskette ist somit transparenter und erfüllt vollständig die gesetzlichen Anforderungen der neuen GewAbfV. Großes Optimierungspotenzial in der Wirtschaftlichkeit konnte außerdem durch eine umfangreiche Ist-Analyse festgestellt und bereits zum Teil umgesetzt werden. Aktuell werden mehr als 40 verschiedene Abfallfraktionen unterschieden, die durch ihre stoffliche Reinheit jeweils recycelt werden können sowie eine umweltfreundliche und effiziente Abfallentsorgung möglich machen. Die Getrenntsammelquote der Abfälle beträgt >98 %.

Durch die Umstellung eines Produktionstrockners von Elektrobetrieb auf Gasbetrieb wurde in der Produktion von Schutzhandschuhen bei gleicher Trocknungsleistung erheblich Energie und somit der CO2-Ausstoß eingespart, womit negative Auswirkungen auf die Umwelt reduziert werden. Durch eine Erweiterung der Kapazität konnte in einer Produktionsanlage zur Beschichtung von Handschuhen auch gleichzeitig der Energiebedarf pro produzierten Paar Schutzhandschuhe um 50% reduziert werden.

uvex Arbeitsschutz (Fürth)

In Vorbereitung auf die Einführung der DIN EN ISO 14001 am Hauptstandort in Fürth, wurde im Geschäftsjahr 2017/18 der Neubau eines Wertstoffhofes auf den Weg gebracht, der den aktuellsten Normen und Anforderungen entspricht. Dort soll zukünftig das Abfallmanagement des gesamten Standortes abgewickelt werden. In Zukunft werden die verschiedenen Abfallfraktionen platzsparend gesammelt, wodurch sich die Zahl der Abholungen und somit auch der Schadstoff-Ausstoß des Entsorgers drastisch reduziert. Durch die optimale Aufteilung der verschiedenen Fraktionen kann weiterhin eine effiziente und umweltfreundliche Abfallentsorgung sichergestellt werden.